Conţinut

Arborele unei mașini-unelte este de obicei descris ca fiind unul dintre elementele mecanismului de acționare care este responsabil pentru prinderea și formarea piesei de prelucrat. Interfața sa cu unitatea de putere, structura de susținere și instrumentul de lucru este atât de apropiată, ceea ce este posibil vorbesc despre întreaga infrastructură a acestei părți. Unitatea de ax (axul) este mecanismul principal al mașinii-unelte, capabil să transmită cuplul și să ghideze forța de prelucrare.

Prezentare generală a produsului

Acest mecanism este, de asemenea, cunoscut sub numele de arbore motor și este una dintre componentele cheie ale mașinilor moderne de prelucrare a lemnului. Caracteristicile motorului au o influență asupra performanței și, într-o măsură și mai mare, asupra preciziei acțiunii mecanice asupra piesei de prelucrat. După cum s-a menționat deja, întregul complex de elemente este cel care formează baza unităților axiale. Suporții, lubrifierea, garniturile, transmisia cuplului și piesele de rulmenți formează baza mașinii. Acestea sunt, în principal, componente care îndeplinesc funcții de susținere și auxiliare pentru a se asigura că accesoriul funcționează ca un instrument de tăiere.

În general, se presupune că capacitatea de putere a unei mașini-unelte depinde în principal de motor. Acest lucru este adevărat, dar numai în parte. De exemplu, unitățile de broșă ale mașinilor-unelte au propriul interval de turație, limitând astfel vitezele de tăiere. Dar este important să realizăm că acest interval are mai degrabă o funcție de ajustare a ratei optime de procesare pentru a susține un grad suficient de ridicat de precizie.

O altă funcție cheie a axului este aceea de a susține direct o unealtă de prelucrare și, în unele cazuri, chiar piesa de prelucrat. Dispozitivele și clemele utilizate sunt cele de tip suport de scule și mandrină. Prin urmare, este important să se ia în considerare caracteristicile fusului atunci când se selectează sculele în funcție de dimensiunea tijei și se determină parametrii de prelucrare admisibili.

Proiectarea SHU

La elaborarea soluției de proiectare pentru axul motorului, grupul operativ trebuie să se concentreze pe reducerea cât mai mult posibil a sarcinilor dinamice și a vibrațiilor asupra mașinii. Obținerea acestei calități afectează în mod direct durabilitatea mașinii și calitatea prelucrării. Din acest motiv, unitatea de broșă este din ce în ce mai mult proiectată ca un sistem de sine stătător un dispozitiv aflat într-o carcasă separată care se numește cap de broască.

Următoarele sunt luate ca date de intrare pentru algoritmul de proiectare:

- Putere.

- Precizia de strunjire.

- Rapiditate.

- Încălzirea maximă pentru aranjamente de rulmenți.

- Rezistența la vibrații.

- Rigiditate.

Pe baza parametrilor inițiali, se selectează proiectul structural, componentele de amenajare și materialele de construcție. Tipul de proiectare a mașinii va influența, de asemenea, alegerea aranjamentului de rulmenți. De exemplu, ansamblurile de arbore pentru mașini-unelte de înaltă precizie sunt proiectate pentru aranjamente de rulmenți hidrodinamici care pot atinge o precizie mecanică între 0,5 și 2 μm. Pentru mașinile extrem de rapide cu capete de rectificat interne, se utilizează sisteme speciale de suport glisant care necesită lubrifiere cu aer. În general, conceptele de bază ale axului cu accent pe viteze de prelucrare ridicate de 600 rpm și mai mult sunt utilizate pentru mașini de găurit cu diamant și mașini-unelte universale. Componentele de susținere cu turație redusă sunt calculate în mod tradițional pentru mașini de frezat, strunguri cu turelă și mașini de găurit. Regula este că, cu cât forțele mecanice sunt mai delicate, cu atât mai mare este cuplul care trebuie aplicat pe ax. Configurațiile de arbore cu viteze de rotație reduse sunt utilizate pentru operațiunile de prelucrare și tăiere dură și brută.

Calculul unității de broșă

Rigiditatea este considerată ca fiind principala caracteristică de proiectare. Se exprimă prin deplasarea elastică în zona de prelucrare sub forța efectivă totală provenită din deformarea elastică inerentă a fusului cu elementele sale de susținere. În timp ce tenacitatea este, de asemenea, un factor decisiv în determinarea performanței componentelor pentru sarcini grele, o valoare minimă de rezonanță, adică o rezistență ridicată la vibrații, este un factor cheie în succesul prelucrării pentru axele de mare viteză.

Aproape toate unitățile de broșe pentru mașini-unelte sunt calculate individual pentru precizia de tăiere. Un astfel de calcul se efectuează pentru rulmenți pe baza factorului de rotunjire a capătului de ax. Rulajul admisibil depinde de clasa de precizie proiectată, care este definită de constructorul mașinii-unelte pe baza cerințelor procesului de prelucrare.

Valoarea de ieșire radială la suprafața internă a inelului de rulment depinde de excentricitatea acestuia și de erorile căilor de rulare cu elementele rulante. Acest parametru de precizie este exprimat în termenii așa-numitului efect de rodaj. Conformitatea rulmenților cu reglementările este determinată în timpul inspecției, iar dacă se constată abateri, rulmenții pot fi trimiși la reprelucrare. Printre măsurile de îmbunătățire suplimentară a preciziei rulmenților axului în timpul asamblării se numără

- Excentricitățile inelelor interioare și ale butucilor rulmenților sunt în direcții opuse.

- Excentricitățile inelelor exterioare ale rulmentului și alezajul carcasei sunt, de asemenea, dispuse în direcții opuse.

- La reglarea excentricității inelelor interioare ale rulmenților spate și față, asigurați-vă că acestea sunt poziționate în același plan.

Performanța CU

Setul de proprietăți tehnice și fizice importante ale axului nu se limitează la rigiditate și precizie. Alte proprietăți semnificative ale acestei mașini merită să fie menționate:

- Rezistența la vibrații. Capacitatea angrenajului de a asigura o rotație stabilă fără oscilații. Efectele vibrațiilor nu pot fi complet eliminate, dar o proiectare atentă ajută la minimizarea acestora, reducând la minimum sursele de vibrații transversale și de torsiune, cum ar fi forțele pulsatorii din zona de lucru și cuplul din acționarea mașinii.

- Rapiditate. Caracteristica vitezei de rotație a arborelui care reflectă numărul de rotații pe minut permis pentru o condiție optimă de funcționare. Cu alte cuvinte, viteza maximă admisă, care este determinată de designul și calitățile tehnologice ale produsului.

- Căldura rulmentului. Generarea de căldură intensă este o consecință naturală a prelucrării la viteze mari. Deoarece căldura poate provoca deformarea bazei componentei, aceasta trebuie calculată în scopul proiectării. Componenta cea mai sensibilă la căldură a unui ansamblu este rulmentul, a cărui formă poate afecta funcționarea fusului. Pentru a minimiza efectele deformării termice, producătorii trebuie să se asigure că inelele exterioare ale rulmenților se află în limite de siguranță în exploatare.

- Capacitatea portantă. Specificată în ceea ce privește durata de viață a rulmenților de fus în condiții de sarcini statice extrem de ridicate.

- Longevitate. Un indice de timp care indică numărul de ore de funcționare a produsului înainte de revizie. Se poate obține o durată de viață de până la 20.000 de ore prin echilibrarea rigidității axiale și radiale a unității axiale. La mașinile de rectificat și, respectiv, la mașinile de rectificat interioare se aplică un MTBF de cel puțin două și cinci mii de ore.

Materiale pentru construcția fusului

Selecția de materiale pentru a bazei elementului de fus este, de asemenea, un factor care determină caracteristicile de performanță ale mașinii. În cazul unităților de șlefuire, filetare și găurire, accentul se pune pe protecția împotriva efectelor cuplului de torsiune, în timp ce fusul de frezare, de exemplu, este proiectat să reziste la momentele de îndoire ale fusului mașinii-unelte. În fiecare caz, materialul trebuie să aibă o rezistență suficientă la uzura suprafeței sculei, precum și a butucului rulmentului. Stabilitate formă și dimensiuni - O cerință de bază pentru buna funcționare a produsului, care este puternic influențată de caracteristicile clasei de material utilizat.

Mașinile din clasele de precizie H și P utilizează arborele din oțel aliat 40X, 45, 50. În unele cazuri, poate fi necesară o călire specială a metalelor prin tratament termic prin inducție, conform proiectului clientului. În general, acoperirea dură este aplicată pe suprafețele mașinilor și pe butucii de rulmenți, deoarece acestea sunt cele mai critice părți ale componentei.

Oțelurile călite volumetric sunt utilizate pentru componente complexe cu alezaje conice, fante, flanșe și pasaje în trepte. Acest procedeu este permis numai pentru piesele de prelucrat care urmează să fie utilizate pentru părțile frontale ale axelor mașinilor și care vor fi ulterior carburate. În acest caz, se utilizează oțelurile 40CrNr și 50X.

Mașinile din clasele de precizie A și B sunt echipate cu arbori din oțeluri 18KhGT și 40KhFA care au fost nitrurate. Procesul de tratare cu azot este necesar pentru a crește duritatea piesei și pentru a menține forma și dimensiunile inițiale. Creșterea rezistenței și a stabilității structurale este, de asemenea, o condiție prealabilă pentru axele din sistemele de frecare a fluidelor.

Cerințele materiale nu sunt la fel de mari în configurația simplificată a SHU. Elementele formate simple pot fi realizate din oțeluri 20X, 12XNZA și 18XHT, dar chiar și în acest caz piesele de lucru sunt în prealabil călite, cazificate și călite.

Proiecte de construcții

O mare parte din mecanismele de arbore utilizate în mașinile-unelte moderne sunt cu suport dublu. Această configurație este optimă din punct de vedere al optimizării echipamentelor și al organizării tehnice a procesului de producție. Cu toate acestea, modelele cu un al treilea suport suplimentar sunt utilizate în instalații mai mari.

Configurațiile de rulmenți pot fi, de asemenea, realizate într-o varietate de moduri. În prezent, există o tendință de a muta funcțiile de control importante în partea din față a capului, ceea ce reduce efectele influențelor termice. Modelele simple de unități cu ax utilizează rulmenți cu role, care minimizează, de asemenea, riscul de deformare din cauza generării de căldură și îmbunătățesc reglarea. Cu toate acestea, această rigiditate sporită și precizia mai mare de rulare sunt combinate cu dezavantajul unor viteze mai mici. Această configurație este, prin urmare, ideală pentru strungurile cu viteză redusă.

Unitățile de rectificare cu viteze reduse sunt, de asemenea, echipate cu rulmenți cu role în partea din față și cu un duplex de rulmenți cu contact unghiular în partea din spate. Acesta este în special cazul unităților cu ax în cazul mașinilor de rectificat cilindrice și cilindrice interioare. Rulmenții cu role conice pot simplifica, de asemenea, funcționalitatea mașinii. Această soluție elimină necesitatea unui grup de rulmenți axiali în cazul mașinilor de frezat. Rezultatul este o marjă de siguranță optimă, dar și problemele legate de limitarea cuplului și de disiparea căldurii.

Verificarea calității produselor

După reasamblarea capului fusului, se verifică etanșeitatea rulmenților. Măsurarea se face cu ajutorul unor calibre de încercare, cum ar fi capete de măsură, sonde, microscoape etc este necesară pentru Pentru a evalua dacă mașina este pregătită pentru a funcționa la sarcină maximă. Verificați prin încărcarea unității cu un cric și un dinamometru. Măsurătorile sunt efectuate direct cu ajutorul unor instrumente indicatoare, cum ar fi capete de măsurare, traductoare, micro-scannere etc. д. Se montează un dispozitiv de măsurare cât mai aproape posibil de rulmentul frontal de pe capul de comandă. Dacă se detectează o schimbare în trepte a sarcinii, se trasează graficul deplasării capătului de ax.

Rigiditatea unității axului de strunjire cu elementele sale de rulmenți este monitorizată prin intermediul metodei de măsurare în două puncte. În primul rând, se stabilesc două puncte de referință în dimensiunea liniară a diagramei de sarcină. Datele de deformare sunt apoi înregistrate pentru fiecare linie și se face o comparație. Atât valorile de proiectare, cât și cifrele din specificațiile generale ale mașinii pot fi folosite ca ghid. Datele de comparație complexă obținute în urma testelor ar trebui să fie prezentate ca medii aritmetice. În același mod, se măsoară sarcinile axiale și radiale și se fixează distanțele rezultate ale rulmenților.

În cazul în care se detectează abateri de la valorile standard, jocul trebuie reglat din nou. Pentru fitingurile axului de la strunguri, tehnica de încălzire este utilizată pentru astfel de sarcini. Cu termometre și termocuple într-un interval definit, piulițele sunt strânse și ajustate.

Sigilii pentru mecanismul SHU

De asemenea, capătul axului include garnituri speciale care sporesc capacitatea de izolare și etanșare a mecanismului. La ce se folosește? Deoarece un strung funcționează prin emiterea unor cantități mari de deșeuri fine în condiții de lubrifiere, înfundarea pieselor funcționale este un eveniment obișnuit. În consecință, asamblarea unității cu ax trebuie efectuată astfel încât să se protejeze piesele de lucru de praf, murdărie și umiditate. Iată la ce se folosește garnitura cu buze. Aceasta este de obicei sub forma unui inel consumabil care este montat pe ax cu ajutorul unei curele de centrare. Este necesară înlocuirea sau reajustarea periodică atunci când mașina este în funcțiune. În cazul în care se întâlnește un grad ridicat de contaminare externă, se poate utiliza un inel de protecție suplimentar. În cazul în care mașina funcționează la viteze medii sau mici, trebuie fixată și garnitura de buze.

Întreținerea SHU

Principala sarcină a personalului de exploatare este de a asigura lubrifierea capului de broșă. Acest lucru se realizează, în mod normal, prin pulverizarea suprafețelor angrenajelor rotative, a rotoarelor și a componentelor discurilor. Compoziția optimă pentru acest tip de unsoare ar trebui să aibă un indice de vâscozitate de 20 atunci când este încălzită la 50 °C. Proiectele unităților de frezare cu arbore permit ca uleiul să fie direcționat către rulment prin intermediul unui colector sau direct către grupul de lucru. O parte din ulei trebuie să rămână după încheierea sesiunii de lucru. Uleiul vechi, contaminat, este înlocuit cu ulei nou. Pentru a simplifica procesul de umplere, mașinile moderne prevăd ca uleiul să circule simultan în cutia de viteze și în arbore în mod automat, pe măsură ce uleiul uzat este drenat.

În plus față de reîmprospătarea uleiului, este necesar să se mențină starea tehnică a mecanismului. Probleme de ordin tehnic și tehnic-Defecțiunile structurale pot apărea din cauza supraîncălzirii, a unei tensiuni excesive, a unor vibrații mari sau a unor interstări. O reparație tipică a unităților de broșă în procesul de producție poate consta în înlocuirea pieselor deteriorate, a consumabilelor sau recondiționarea scaunului. De exemplu, atunci când se deformează sau se instalează elemente noi, uneori este necesară o corecție suplimentară a scaunelor sau a pieselor în sine, prin operațiuni de ascuțire, rectificare, șlefuire sau rampaj.

Unități de fabricație a huselor în Rusia

Producătorii autohtoni produc o parte din componentele fusurilor necesare pentru a completa mașinile-unelte în propriile uzine de mașini-unelte, bazându-se astfel pe evoluțiile și experiența industriei sovietice. Practic, nu este o problemă să se fabrice unități convenționale de acționare a axelor pentru mașini de frezat sau de strunjit care nu sunt orientate spre prelucrarea de înaltă precizie. Cu toate acestea, fusurile electrice moderne de înaltă tehnologie sunt fabricate în Rusia numai în părți și pe baza componentelor importate. Aceste limitări nu se datorează doar lipsei de tehnologie avansată în acest domeniu, ci și lipsei de personal calificat pentru a rezolva problemele de inginerie și de fabricație.

Concluzie

Arborele este una dintre componentele funcționale centrale ale tuturor tipurilor de mașini-unelte. Calitatea fusului funcții de bază precizia operațiilor de lucru, ergonomia comenzii mașinii și eficiența reglării potențialului de putere al grupului motopropulsor. Prin urmare, este important să acordați atenție caracteristicilor unității de fus din strung atunci când selectați unul. Acest lucru nu este valabil doar pentru segmentul industrial, unde se efectuează operațiuni de prelucrare în linie. Cunoștințele de bază despre capul de broască sunt esențiale dacă aveți de gând să efectuați doar operațiuni simple în garaj sau la cabana de vară. Cunoașterea modului de manevrare a mecanismului axului va face ca funcționarea să fie mai fiabilă și întreținere a mașinii-unelte - economic.

Hdd în loc de unitatea dvd în laptop: metode de configurare, sfaturi

Hdd în loc de unitatea dvd în laptop: metode de configurare, sfaturi Cum se atașează unitatea la placa de bază: proceduri și recomandări

Cum se atașează unitatea la placa de bază: proceduri și recomandări Calendula: beneficii și prejudicii, proprietăți medicinale, efecte asupra organismului, recenzii

Calendula: beneficii și prejudicii, proprietăți medicinale, efecte asupra organismului, recenzii Ce este scorțișoara bună pentru femei: proprietăți, valoare nutritivă, efecte asupra organismului și rețete

Ce este scorțișoara bună pentru femei: proprietăți, valoare nutritivă, efecte asupra organismului și rețete Sulfura de cadmiu: proprietăți, producție și aplicații

Sulfura de cadmiu: proprietăți, producție și aplicații Kefir în afte: proprietăți utile, impact asupra microflorei, metode de tratament, sfaturi de la ginecologi

Kefir în afte: proprietăți utile, impact asupra microflorei, metode de tratament, sfaturi de la ginecologi Fier sulfuric: compoziție, formulă, proprietăți, utilizare și aplicare

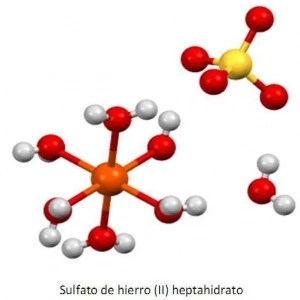

Fier sulfuric: compoziție, formulă, proprietăți, utilizare și aplicare Shilajit: origine, proprietăți utile, istorie de utilizare

Shilajit: origine, proprietăți utile, istorie de utilizare Ierburi de icter: proprietăți medicinale, indicații și utilizări, compoziție, contraindicații

Ierburi de icter: proprietăți medicinale, indicații și utilizări, compoziție, contraindicații