Conţinut

În prezent, oțelul este utilizat pentru a produce un număr foarte mare de lucruri, piese etc. д. Firește, acest lucru necesită o mulțime de materie primă. Acesta este motivul pentru care fabricile folosesc de ceva timp metoda de turnare continuă, cea mai importantă caracteristică fiind productivitatea ridicată.

Echipamentul de bază pentru funcționare

Până în prezent, există mai multe rotile cunoscute care au fost proiectate în acest mod, cunoscute sub denumirea prescurtată UNRS. Inițial, a fost dezvoltată o instalație verticală, care a fost pusă în producție la 20-30 de metri sub nivelul atelierului. Cu toate acestea, principalul motor care a stat la baza dezvoltării acestor unități a fost atunci dorința de a renunța la îngroparea podelei. Acest lucru a dus la dezvoltarea și introducerea mașinilor de turnare continuă în modele cu turelă. Înălțimea acestor mașini era de 40 de metri. Totuși, acest design nu a devenit foarte popular, din două motive. În primul rând, este dificil și laborios să se ridice o astfel de unitate în atelier. În al doilea rând, au existat și mai multe probleme cu funcționarea sa.

Mașini de îndoit și mașini radiale

De-a lungul timpului, turnarea continuă a oțelului a fost transformată în mașini de îndoit verticale. Caracteristica principală este curbura de 90 de grade a lingoului după ce rolele. După aceea, în a fost utilizată configurația un mecanism special adecvat pentru îndreptarea lingoului, și numai după această etapă avea loc tăierea. Turnarea continuă pe aceste mașini nu a fost foarte populară, din mai multe motive. În primul rând, îndoirea a redus, desigur, înălțimea, dar a limitat, de asemenea, suprafața secțiunii transversale a lingoului în sine. Cu cât secțiunea transversală a materialului de turnat era mai mare, cu atât era necesară o îndoire mai mare, ceea ce însemna că înălțimea trebuia să fie din nou mărită. În al doilea rând, mașinile cu curbură erau mai greu de localizat în operațiunile de fabricare a oțelului decât mașinile verticale.

Cu toate acestea, în prezent, mașinile de turnare continuă de tip radial câștigă popularitate. Pe acest utilaj, lingoul este modelat în matriță și iese prin același arc prin care a intrat. Acesta va fi apoi îndreptat cu ajutorul unui mecanism de tragere. Și apoi lingoul poate fi tăiat în lingouri. Acest lucru s-a dovedit a fi cel mai practic mod de manipulare a materialului în oțelării.

Unde începe turnarea?

Tehnologia de turnare continuă este un proces destul de complex. Cu toate acestea, este corect să spunem că principiul rămâne același, indiferent de planta utilizată pentru producție. Un exemplu în acest sens este LDC vertical.

Cuva de turnare a oțelului este alimentată la mașină cu ajutorul unei macarale. Oțelul se scurge apoi în hala intermediară, care are un dop. Există un opritor pentru mașinile cu un singur fir și unul pentru mașinile cu mai multe fire. În plus, cuva intermediară are un deflector special pentru a reține zgura. Din cuva intermediară, oțelul se va scurge în cristalizator, trecând în acest scop printr-un tambur sau un dop. Este important de reținut că stratul inferior al tăvii de alimentare este introdus înainte de prima turnare. Fie umple întreaga suprafață a secțiunii transversale a matriței, fie doar forma bilei. Stratul superior de semințe este partea de jos a matriței. De asemenea, are forma unei cozi de rândunică pentru o viitoare cuplare cu lingoul.

Turnarea

Procesul de turnare continuă așteaptă apoi până când nivelul materiei prime se ridică la o înălțime de aproximativ 300-400 mm deasupra semințelor. În acest fel, mașina care acționează extractorul este pusă în mișcare. Acesta are role de tragere care coboară cupa și trag lingoul în jos în spatele ei.

La o mașină de turnare continuă, vasul de turnare este, de obicei, din cupru cu pereți goi. it se află sub acțiunea intensă a apei de răcire, iar secțiunea sa transversală internă corespunde formei lingoului care urmează să fie produs. Aici se formează crusta lingoului. La viteze mari de turnare, crusta se poate rupe și metalul se poate scurge. Pentru a evita acest lucru, rotița este caracterizată de o mișcare alternativă.

Performanța roților

Mașina de turnare continuă are un motor electric responsabil pentru producerea acestei mișcări alternative. Acest lucru este realizat de o cutie de viteze cu mecanism de basculare cu came. Matrița se deplasează mai întâi în aceeași direcție ca și bucata, adică în jos, și apoi se mișcă înapoi în sus când procesul este finalizat. Cursa variază de la 10 la 40 mm. Cristalizatorul este un departament important în turnarea continuă a oțelului la orice tip de echipament și, prin urmare, pereții săi sunt lubrifiați cu parafină sau cu orice alt lubrifiant potrivit pentru caracteristicile sale.

Este demn de remarcat faptul că, în echipamentele moderne, nivelul metalului este controlat radiometric, prin transmiterea unui semnal de control către dispozitivul de închidere a pichetului de turnare. În matrița însăși, se poate crea o atmosferă neutră sau reducătoare deasupra nivelului metalului pentru a evita oxidarea produsului în timpul producției.

crustă de lingou

Funcționarea în vid este, de asemenea, considerată o metodă de turnare promițătoare. Se pot turna mai multe matrițe în același timp într-un singur bloc. Acest lucru înseamnă că într-o singură instalație pot fi create până la opt fluxuri de turnare.

Acțiunea unui radiator cu semințe reci este folosită pentru a forma partea inferioară a crustei lingoului. Lingoul va fi împins din matriță de o sămânță care este atrasă în zona de răcire secundară. Oțelul va fi încă în stare lichidă în mijlocul țaglei. Este important de menționat aici că, așa cum cere tehnologia de turnare a oțelului, grosimea crustei trebuie să fie de cel puțin 25 mm în momentul ieșirii din cristalizator. Pentru a îndeplini aceste cerințe, trebuie selectată viteza corectă.

Caracteristicile procesului de instalare și turnare

Specificațiile procesului sunt, în linii mari, după cum urmează. În cazul în care secțiunea transversală a lingoului este de 160x900 mm, viteza ar trebui să fie de 0,6 până la 0,9 m/min. În cazul în care secțiunea transversală este de 180x1000 mm, viteza este redusă la 0,55-0,85 m/min. Viteza cea mai mare este necesară pentru bucata pătrată de 200x200 mm - 0,8 până la 1,2 m/min.

Din cifrele de mai sus, se poate concluziona că viteza medie de turnare pe butelie atunci când se utilizează tehnologia de turnare continuă este de 44,2 t/h. Dacă se depășește viteza optimă de turnare, porozitatea centrală va crește.

În plus, trebuie remarcat faptul că stabilitatea turnării și calitatea produsului în sine sunt influențate de temperatura metalului. S-a constatat experimental că, la temperaturi de peste 1560 grade Celsius, suprafața lingoului este adesea fisurată. Dacă temperatura este mai mică decât aceasta, se întâmplă adesea ca paharul să fie aspirat. Astfel, s-a stabilit că temperatura optimă pentru metoda de turnare continuă este de 1540 - 1560 grade Celsius. Pentru a menține această rată, temperatura cuptorului trebuie să fie între 1630 și 1650 de grade Celsius înainte de revenire.

Zona de răcire secundară

În această zonă are loc răcirea cea mai intensă și directă a lingoului, cu ajutorul apei din instalația de stropire a apei. Are un sistem special de role libere, mai degrabă decât role de forță. Rotația acestora împiedică îndoirea sau deformarea lingoului. Aceasta este o zonă în care răcirea intensivă determină îngroșarea rapidă a pereților lingoului și răspândirea cristalizării spre interior. Viteza de tragere a țaglelor și gradul de răcire trebuie selectate astfel încât țaglele să fie complet tari în momentul în care ajung la rolele de tragere.

Care sunt avantajele turnării continue?

Deoarece acest procedeu a înlocuit în prezent metoda tradițională de turnare a oțelului în matriță, merită să îl comparăm cu metoda. În general, se remarcă următoarele avantaje: productivitate mai mare, costuri mai mici și reducerea forței de muncă. Datorită formării continue a lingoului, învelișul de contracție este transferat la capătul cozii, spre deosebire de lingourile în care fiecare lingou avea propriul înveliș. Procentul de randament al metalului crește semnificativ ca urmare a. Acest lucru face posibilă obținerea unui buștean cel mai diferit forme, de la un pătrat mic de 40 x 40 mm până la un dreptunghi de 250 x 1000 mm. Turnarea continuă cu ajutorul unei mașini de turnare elimină complet nevoia de acoperire. Acest lucru face ca procesul de fabricație și, prin urmare, prețul pe piață să fie mult mai ieftin. De asemenea, simplifică procesul de tratare metalurgică.

Dezavantaje

În ciuda posibilității de mecanizare și automatizare ridicată a procesului, a procentului mare de lingouri bune și a altor avantaje descrise mai sus, această metodă are și unele aspecte negative. Dezavantajele turnării continue sunt.

În primul rând, nu este posibil să se producă lingouri complexe. În al doilea rând, gama de lingouri și bile este destul de limitată. Este dificil de transformat mașinile pentru a turna o calitate diferită de materie primă, ceea ce poate crește costul final al diferitelor calități de produse, dacă acestea sunt produse în aceeași fabrică. Unele tipuri de oțel, de exemplu, oțelurile cu apă clocotită, nu pot fi produse deloc prin acest procedeu.

Ultimul dezavantaj al metodei de turnare continuă este unul foarte grav. Aceasta poate duce la o defecțiune a echipamentului. Eșecul UNRS va duce la pierderi uriașe de productivitate. Cu cât reparațiile durează mai mult, cu atât pierderile sunt mai mari.

Care este diferența dintre tracțiunea față și tracțiunea spate: diferența, avantajele și dezavantajele fiecăreia dintre ele

Care este diferența dintre tracțiunea față și tracțiunea spate: diferența, avantajele și dezavantajele fiecăreia dintre ele Lămpile dnat: schema electrică, principiul de funcționare. Aparate de control pentru lămpi cu sodiu

Lămpile dnat: schema electrică, principiul de funcționare. Aparate de control pentru lămpi cu sodiu Cum se face sudarea la fața locului cu propriile mâini: caracteristici și principiul de funcționare

Cum se face sudarea la fața locului cu propriile mâini: caracteristici și principiul de funcționare Cum se utilizează total commander? Avantajele și dezavantajele managerului de fișiere

Cum se utilizează total commander? Avantajele și dezavantajele managerului de fișiere Designul televizorului: descriere, principiul de funcționare, tipuri

Designul televizorului: descriere, principiul de funcționare, tipuri Turbină cu geometrie variabilă: principiu de funcționare, proiectare, reparații

Turbină cu geometrie variabilă: principiu de funcționare, proiectare, reparații Un filtru de acvariu suspendat, avantajele și dezavantajele sale

Un filtru de acvariu suspendat, avantajele și dezavantajele sale Garsonieră sau garsonieră: ce este mai bine?? Avantajele și dezavantajele studiourilor

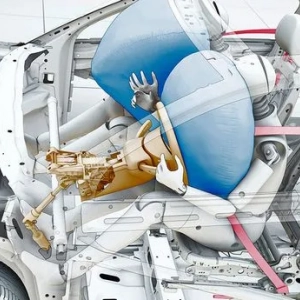

Garsonieră sau garsonieră: ce este mai bine?? Avantajele și dezavantajele studiourilor Cum funcționează airbagurile în mașini: structura și principiul de funcționare

Cum funcționează airbagurile în mașini: structura și principiul de funcționare