Conţinut

Procedura de sudare necesită multe operațiuni preliminare, de care depinde rezultatul final. Una dintre ele este pregătirea comună. acest proces este adesea neglijat de către începători, dar odată cu experiența se realizează faptul că calitatea sudurii depinde în mare măsură de tăierea marginilor.

Pregătirea suprafeței înainte de sudare

Șlefuiți întotdeauna suprafețele înainte de sudarea componentelor critice. Aceasta are mai multe scopuri: îndepărtarea murdăriei, a peliculei de oxid și a ruginei de pe viitoarele suduri. Pentru aceasta se utilizează următoarele metode

- Curățare mecanică cu perii metalice, discuri abrazive.

- Curățarea chimică cu solvenți care îndepărtează grăsimea și reziduurile de oxid de pe suprafața de sudare. Se folosesc lichide pe bază de xilen, white spirit și benzină. Pentru a elimina Se folosesc pelicule de oxid sunt acizi.

În funcție de grosimea metalului și de configurația îmbinării, sunt necesare mai multe etape de pregătire a sudurii înainte de bordurare:

- Marcarea. Cu ajutorul șabloanelor sau al riglelor, dimensiunile desenului sunt transferate pe tablă. Pentru aceasta, se folosesc scripeți sau markere de construcție, care pot fi folosite pentru a marca orice suprafață.

- Tăiere. Foarfecele cu rolă sau foarfecele ghilotină sunt utilizate pentru tăierea foilor subțiri de metal. Oțelurile grele și groase, precum și oțelurile carbonice sunt tăiate cu ajutorul torțelor cu propan și a mașinilor de tăiat cu plasmă.

- Îndoire flanșă. Această operațiune se efectuează înainte de sudarea foilor subțiri pentru a crește cantitatea de material topit și pentru a preveni arderea zonelor de pe lângă cusătură. Îndoirea marginilor se realizează manual, cu ajutorul unui ciocan de tinichigiu și al unui mandrină.

- Rostogolire. Îmbinările de 3 mm sau mai mult de material de tablă sunt bine conturate. Acest lucru se realizează prin acțiunea mecanică a rolelor sau prin utilizarea unei prese. De asemenea, laminarea elimină deformările metalului în timpul depozitării și transportului.

Metode de pregătire a marginilor

Instalațiile de sudură sunt utilizate nu numai pentru sudarea pieselor simple cu suprafețe drepte, ci și pentru construcții cu forme complicate. Prin urmare, există multe în diferite moduri pregătirea conicului pentru sudare:

- Prelucrare abrazivă. Potrivit pentru zonele greu accesibile, precum și pentru suprafețele mici. Se realizează manual cu ajutorul unui polizor unghiular cu o roată de rectificat abrazivă. În plus, acest proces este utilizat ca operație de finisare a aliajelor de aluminiu, deoarece acestea formează o peliculă de oxid de înaltă rezistență care trebuie îndepărtată înainte de sudare.

- Frezare. Utilizat pentru marginile lungi și suprafețele ușor neuniforme. Această metodă este adesea utilizată la șanfrenarea aceluiași tip de piese. Routerul folosește un șablon pentru a îndepărta excesul de metal de pe buză, urmând o traiectorie curbă. Borderoul mobil este utilizat pentru frezarea manuală.

- Planare. Această metodă este utilizată în producția industrială pentru a pregăti suprafețele de sudură drepte. Cu o mișcare alternativă, dispozitivul de tăiere de înaltă rezistență îndepărtează stratul dorit în mai multe treceri pentru a forma marginea de sudură.

- Șanfrenare. Bordeie mobile sunt folosite pentru a zimța țevile pentru sudură. Această operațiune este similară cu rindeluirea. Și aici, tăietorul funcționează, dar nu taie longitudinal, ci transversal. Rezultatul este un șanfren care nu este drept și trebuie finisat manual cu ajutorul unui polizor unghiular.

- Șanfrenarea cu un tăietor cu gaz. Pentru a face acest lucru, marginea este încălzită cu propan și se folosește un jet de oxigen pentru a sufla materialul în exces. Șanfrenarea are ca rezultat o margine neuniformă și necesită o prelucrare ulterioară cu o roată abrazivă.

Tehnologia de tăiere

Șanfrenele de pe marginile pieselor care urmează să fie sudate sunt necesare pentru a obține o penetrare mai adâncă a sudurii, precum și pentru un acces mai ușor la rădăcina sudurii. Tăierea marginilor permite sudarea unor grosimi mari în mai multe treceri pentru a obține o sudură omogenă durabilă.

De multe ori, ciobul nu este îndepărtat la adâncimea sa completă, dar un mic strat de material este lăsat în urmă - un blunt. Protejează piesa de prelucrat împotriva străpungerii și împiedică metalul topit să iasă din bazinul de sudură. Forme și dimensiuni Șanfrenele îmbinărilor cap la cap sunt descrise în regulile de pregătire a biselurilor pentru sudură GOST 5264-80. Pentru conexiunile de țevi, standardele sunt descrise în GOST 16037-80.

Încrucișare în V

Cel mai popular mod de tăiere a marginilor este în formă de V. Se utilizează într-o gamă largă de grosimi între 3 și 26 mm. Disponibil pe o singură față sau pe două fețe. Unghiul oblic pentru sudare este de 60°. Această metodă este utilizată pentru îmbinările cap la cap, îmbinările în unghi, îmbinările în T și îmbinările în T.

Zimț în formă de X

Acest tip este destinat pieselor mai groase în cazul în care alte metode de pregătire nu sunt adecvate. Unghiul de șanfrenare este, de asemenea, de 60 de grade. Astfel de îmbinări sunt sudate în mai multe treceri pe fiecare parte. Această metodă reduce consumabilele cu un factor de 1,6 până la 1,7 și reduce, de asemenea, deformările permanente datorate încălzirii.

Tăiat în U

Această variantă este utilizată mai puțin frecvent decât alte tipuri de borduri pentru sudură, din cauza complexității formării unui astfel de profil. Se aplică atunci când este necesar să se obțină o îmbinare de foarte bună calitate. Această metodă reduce, de asemenea, costul consumabilelor. Forma optimizată a bazinului de sudură duce la economii. Componentele cu grosimea de la 20 la 60 mm pot fi sudate în acest mod.

Pregătirea fisurilor pentru sudare

Uneori, o fisură trebuie sudată în procesul de reconstrucție. În acest caz, necesită, de asemenea, borduri pentru sudare. Ideea este de a aprofunda întreaga adâncime a defectului pentru a oferi un acces eficient la zona de suprafață cu ajutorul electrodului. alungirea fisurii se face cu un ciocan și o daltă sau cu ajutorul unei torțe cu propan. Flanșa poate fi pregătită pe una sau pe ambele părți. Depinde de grosimea componentei. Pentru a elibera tensiunile metalice care au cauzat fisura, se fac găuri în jurul marginilor.

Pregătirea îmbinărilor circulare

Un mare procent din lucrări presupune obținerea de îmbinări circulare etanșe: sudarea conductelor, rezervoarelor, țevilor. Aceste conexiuni sunt reglementate de GOST 16037-80. În diferite cazuri, se prevede sudarea cu sau fără tăiere a marginilor. Acest lucru depinde de tipul de articulație, care este de trei tipuri:

- sudarea cap la cap;

- se suprapun;

- unghiular.

Toate marginile sunt curățate de murdărie și rugină înainte de sudare.

La asamblarea țevilor, distanța dintre îmbinări nu trebuie să depășească 2-3 mm, iar diferența de grosime nu trebuie să depășească 10%. Segmentele de țeavă sunt centrate cu precizie unul față de celălalt. Toate sudurile cu puncte de aderență circumferențiale trebuie să fie sudate cu puncte de aderență înainte de sudare, astfel încât tensiunile cauzate de răcirea sudurii să nu afecteze alinierea axială.

Sudarea curbelor este necesară pentru Separarea lichidului sau a gazului în interiorul conductei principale. Coturile sudate la un unghi nu au nevoie de șanfrenare. În cazul în care se realizează sudarea cap la cap, unghiul de sudură va fi de 45 de grade.

Rezervoarele și rezervoarele circulare sunt adesea utilizate în industria chimică ca instalații de depozitare a substanțelor agresive și, prin urmare, cusăturile de sudură au cerințe mai ridicate. Pentru a le respecta, pentru o grosime a peretelui de până la 26 mm, se realizează un șanfrenaj în formă de X sau V, iar pentru grosimi de până la 60 mm se aplică muchii de tăiere în formă de U.

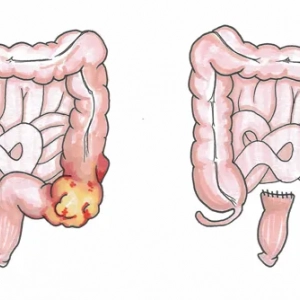

Rezecția sigmoidă: indicații pentru intervenție chirurgicală, caracteristici speciale, consecințe

Rezecția sigmoidă: indicații pentru intervenție chirurgicală, caracteristici speciale, consecințe Pregătirea pentru rmn-ul spinal: cum să vă pregătiți, indicații pentru procedură

Pregătirea pentru rmn-ul spinal: cum să vă pregătiți, indicații pentru procedură Nutriția pentru persoanele în vârstă: caracteristici speciale, sfaturi și un exemplu de meniu

Nutriția pentru persoanele în vârstă: caracteristici speciale, sfaturi și un exemplu de meniu Ecografia gastrointestinală: pregătirea pentru studiu, caracteristicile și interpretarea rezultatelor

Ecografia gastrointestinală: pregătirea pentru studiu, caracteristicile și interpretarea rezultatelor Pregătirea mentală pentru naștere: sfaturi utile și sfaturi de la experți

Pregătirea mentală pentru naștere: sfaturi utile și sfaturi de la experți Piața en-gros sadovod: agenți, recenzii, caracteristici speciale, servicii și sortimente

Piața en-gros sadovod: agenți, recenzii, caracteristici speciale, servicii și sortimente Cum să germinezi grâul pentru pui - instrucțiuni pas cu pas, caracteristici speciale și recomandări

Cum să germinezi grâul pentru pui - instrucțiuni pas cu pas, caracteristici speciale și recomandări Livrarea de bunuri pentru nevoile statului: caracteristici, particularități și procedură

Livrarea de bunuri pentru nevoile statului: caracteristici, particularități și procedură Cum să obțineți o notă de boală de la centrul de sănătate: instrucțiuni pas cu pas, procedură, termeni și caracteristici speciale

Cum să obțineți o notă de boală de la centrul de sănătate: instrucțiuni pas cu pas, procedură, termeni și caracteristici speciale